Code : Tout sélectionner

Jacques

Sujet du message: Montage Prusa i3 Hephestos "Premium"

MessagePosté: 03/08/2014, 09:15:04

Nous venons de recevoir les premiers kits.

Je vais vous livrer ici mes impressions sur ce produit, son montage et les essais d'impression.

Le kit est livré dans un carton scellé de bonne facture.

Ce carton contient d'autres cartons plus petits qui contiennent eux mêmes des cartons ou sachets de matériel.

Autant dire que c'est du sérieux

Les cartons sont tous sérigraphiés afin de connaitre d'un coup d’œil ce qu'ils contiennent.

Le kit est conditionné par modules de même que la documentation de montage en 6 chapitres.

Il y a même une boite à compartiments vide qui servira à stocker les pré-assemblages

Un jeu de clés BTR, une clé 6 plate imprimée et un tournevis de réglage sont fournis.

Un certificat de qualité sous forme de check list cochée manuellement est joint.

On y peut y lire que les drivers moteurs sont déjà calibrés, pas besoin de multimètre.

Il ne manque qu'un fer à souder, un étau et une lime pour les éventuels ajustages du PLA.

L'ensemble fleur bon le sérieux et l'apparence invite à la découverte, très sexy même.

Le bloc extrudeur hotend/moteur est par contre déjà assemblé dans une boite.

La carte Ramps 1.4 est déjà installée sur la carte Arduino, les modules des moteurs pas à pas sont installés avec les radiateurs collés. Le firmware est déjà installé sur la carte.

Les pièces PLA sont complexes et de belles factures. Les vis et tiges filetées sont toutes noires et de finition soignées.

Pour information, toutes les pièces en PLA ont été imprimées sur des Witbox.

On sent que cette imprimante à une histoire et que nous n'en sommes pas à sa première version, mais à un produit aboutit.

BQ a pris grand soin à fabriquer ce kit, une bonne surprise que nous avions déjà eu dans le passé avec un autre kit de la marque.

Les notices de montage sont très explicites et il n'y a pas trop à réfléchir pour se lancer dans l'assemblage.

Je n'ai pour le moment que la version espagnole mais il n'y a pas grand chose à lire, tous est graphique.

Chaque étape est numérotée et ne fait pas référence à autre chose pour avancer, il suffit de la suivre pas à pas.

Il y a 6 notices pour chaque sous-ensemble et l'assemblage final.

J'ai donc entrepris le montage de la notice 1 et 2.

Rien de compliqué à comprendre, les photos sont explicites et l'ordre est logique.

Note : Avant montage, bien contrôler les dimensions des pièces figurant sur les notices, l'inversion de pièces dans deux boites pouvant aboutir à scier deux axes trop long sans raison !

1 - préassemblage des petits éléments et mise en place des écrous sur les pièces en PLA, Montage des câbles sur les moteurs.

Note : Pour la connexion des câbles aux moteurs, respectez la position des soudures indiquées sur la notice afin que celles-ci ne se trouvent pas sur une partie en mouvement.

Moteur, X cm fils du moteur, soudures, X cm câble avec connecteur. Marquez les moteurs X,Y, Zd, Zg afin de les monter à la bonne place (longueur des câbles)

Il est conseillé de passer les fils Z dans les trous du chassis avant de faire les soudures mais ils deviennent indémontables après. J'ai pris l'option de ne pas passer par les trous.

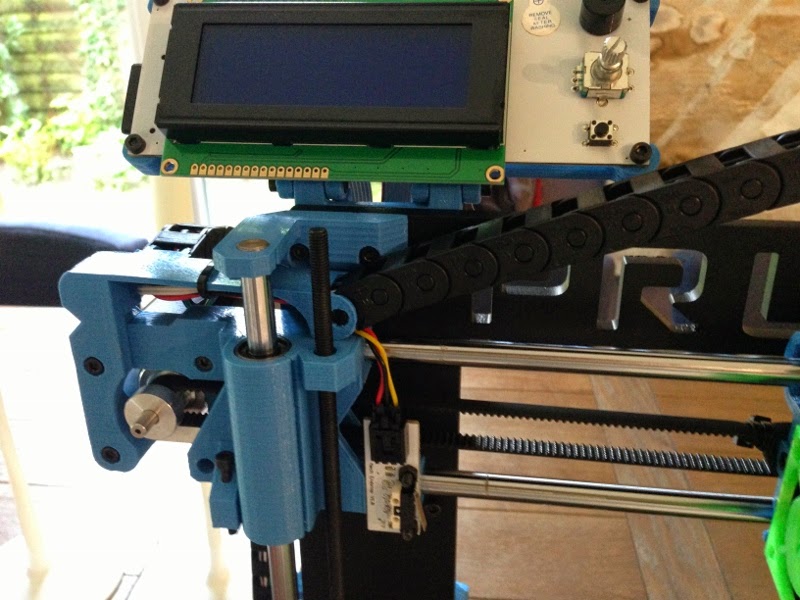

2 - Assemblage de l'axe X

Temps passé 3h20 au total pour une réalisation soignée. (comprenant de temps d'étude du kit)

Le reste devrait aller plus vite avec l'habitude.

J'ai pris quelques notes en complément de la doc mais rien de bien important finalement.

Ce WE je vais tenter de finir le montage. Je posterai des photos et la suite de mes impressions, intellectuellement et jusqu'au sens premier du terme !

Pour les impatients

Le montage s'est terminé sans aucun problème mis à part deux axes mesurant 370mm au lieu de 340mm, il faudra donc une scie à métaux pour rectifier cela. En fait il s'agissait d'une erreur de packaging (pas dans la bonne boite)

Je suis franchement épaté de la facilité du montage et des réglages. Je n'ai été confronté à aucune incertitude, la documentation est très claire, les illustrations sont propres et ne laissent aucun doute, il suffit de regarder et d'assembler.

On ne se perd pas avec des notes, sous-notes, liens et réglages incompréhensibles. Il y a bien trois ou quatre cotes à respecter mais c'est tout. Le reste des réglages se font par simple déduction logique. En gros, je n'ai eu à traduire qu'un ou deux mots, le reste coulait de source.

Le choix BQ de faire simple est une excellente solution, la vidéo sur le site BQ représente bien ce qui se passera quand vous aurez le kit en main

BQ a bien fait d'imprimer en couleur ses notices, croyez-moi, c'est bien plus pratique qu'un PDF ou que des photocopies.

L'ensemble est tel qu'il est représenté sur le site BQ. Techniquement c'est un très bel ouvrage qui semble solide et qui l'est bien plus encore en nature.

Le châssis est extrêmement rigide malgré les accouplements en PLA. Les réglages sont très faciles et la géométrie parfaite.

Mis à part l'absence de carters, technologiquement on est sur un produit que je peux qualifier de professionnel, et j'ai l'expérience.

Je ne doute pas un instant de sont bon fonctionnement immédiat.

Il ne me reste plus qu'à finir le câblage et mettre sous tension...

Ce que je vais faire aujourd'hui

Samedi matin, petit café et c'est reparti pour la suite

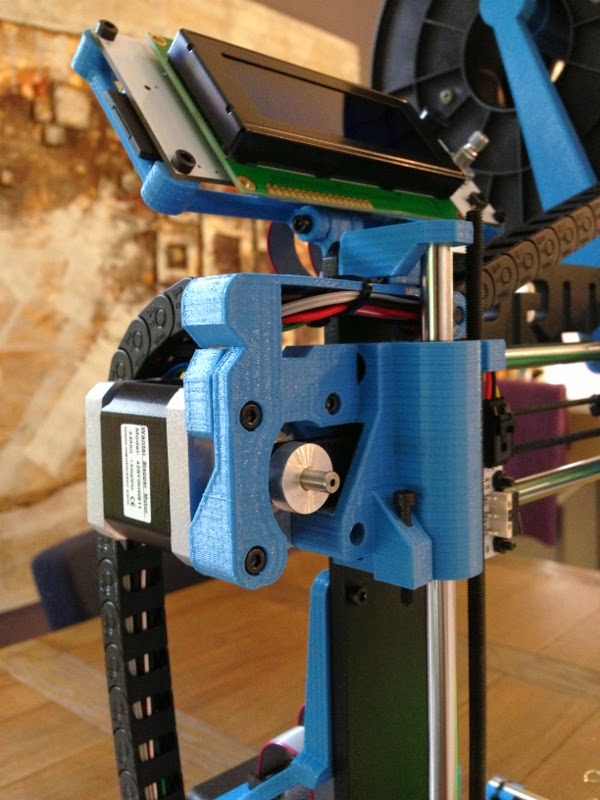

3 - Montage de l'axe Z

Rien à signaler, montage simple et rapide si ce n'est qu'il faut faire attention à ce que les axes chromés coulissent facilement dans les supports et peut être monter le switch Z en 7.2 plutôt qu'en 9.1, ca évite de forcer sur le clip du support du switch.

Note : glisser lentement les roulements dans les axes sans jamais forcer (si on est pas bien dans l'axe). Sur ce type de roulement il y a un risque de déloger des billes (et c'est une aventure pour les remettre

Note : Afin d'avoir une impression de très bonnes qualité, un soin particulier doit être apporté à l'assemblage des pièces d'accouplement des vis Z avec les moteurs. Il faut avant tout s'assurer que la base des tiges filetées soit bien plate et sans la moindre bavure. Le plus efficace est de biseauter légèrement la base des tiges filetées de façon à créer un centre proéminent (voir le dessin au dessous).

Fixer les vis de la pièce d'accouplement des axes sur chaque moteur en prenant soin que l'axe du moteur ne rentre pas dans la partie haute destinée à la tige fileté. Visser la tige fileté de façon à ce que sa base vienne en contact avec l'axe du moteur avant de la serrer.

En final, le centre de l'axe fileté doit s'appuyer sur le haut de l'axe du moteur et non être en suspension sur la pièce d'accouplement. Cette pièce d'accouplement est destinée à compenser un éventuel décalage d'angle entre le moteur et la vis Z. Elle n'est pas destinée à un amortissement quelconque, les axes doivent êtres en contact dans la partie en ressort.

Le meulage de l'arrête de la vis Z permet d'éviter un mouvement Z indésirable à chaque tour si celle-ci n'était pas parfaitement plate (mauvais alignement des couches tous les 0,8 mm (Hephestos) ou 2mm de hauteur (Witbox), visible avec une lumière rasante sur les parois verticales des pièces imprimées)

Je ne chipote pas, la moindre imperfection à ce niveau se retrouvera visible sur vos impressions.

Temps passé : 1h30

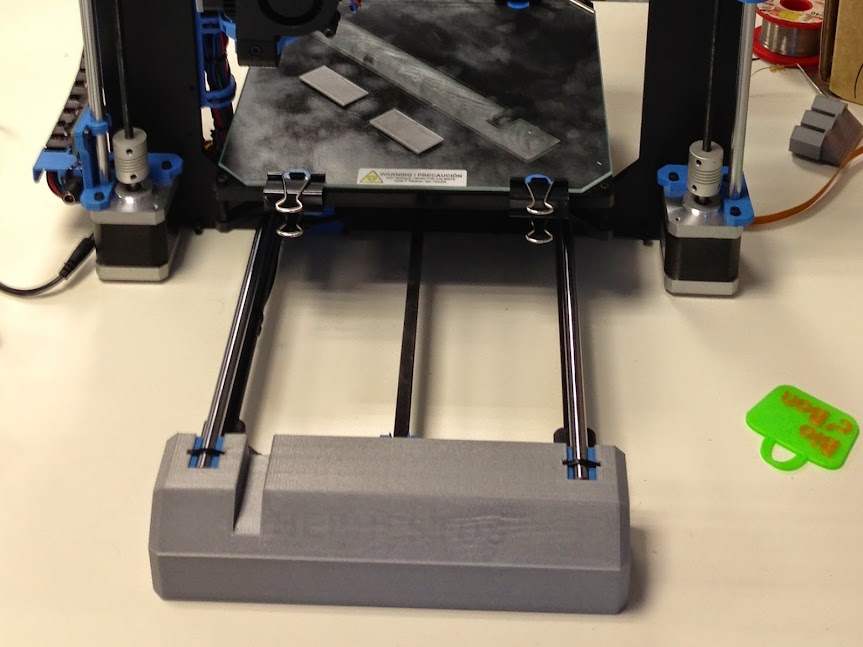

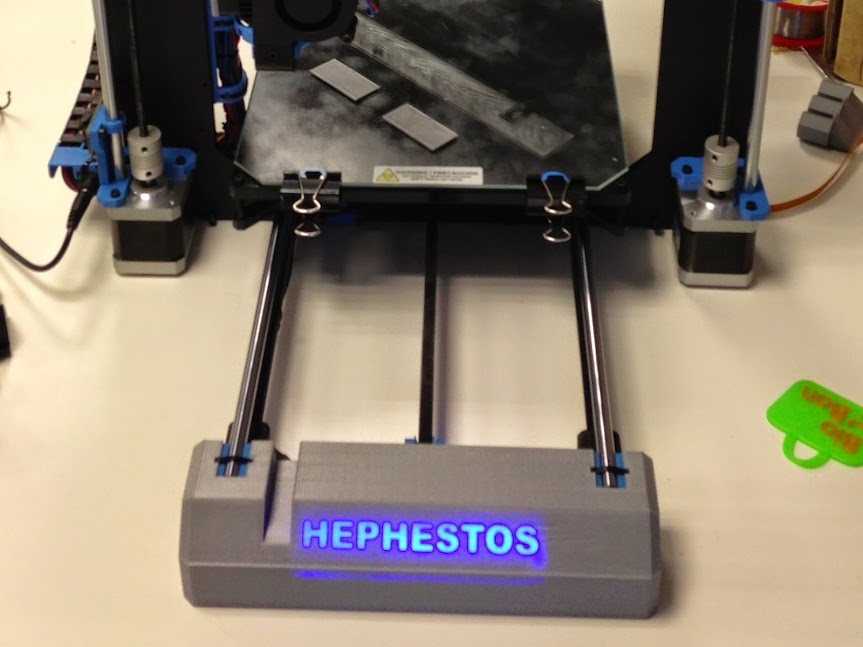

4 - Montage de l'axe Y

C'est la grande feuille que l'on voit sur la photo plus haute. Ca parait être le plus complexe mais en fait c'est très simple et logique. Pour obtenir un réglage absolument parfait, j'ai opté de travailler sur un support parfaitement plat (agglo stratifié).

Il n'y qu'une seule côte à respecter sur les 22 points que comporte cette section !

Le cadre est parfaitement d’équerre et pose bien à plat, il faudra simplement régler le parallélisme en coulissant le chariot.

La tension de la courroie se fait par une vis et Il suffit de serrer les deux écrous pour que le réglage ne puisse bouger.

Affaire bouclée en 3h30

Et çà donne ça

5 - Montage de l'extrudeur

Rien à dire, encore une fois il suffit de suivre la notice sans apporter aucune fantaisie. La tension de la courroie se fait à l'aide de la clé en PLA mais ca fonctionne aussi bien avec les doigts.

Temps passé 0h50

6 - Montage de l'électronique

Ca se précise. L’électronique, RAS, on passe aux chemins de câbles. Pas compliqué si ce n'est qu'il faut être bien attentif à glisser l'ensemble des câbles dans les deux chemins et compter les connecteurs à chaque sorties pour être certain que tout est là avant de monter l'ensemble sur l'imprimante.

A savoir, 5 câbles en sortie finale vers l'extrudeur et 2 au niveau du moteur X (switch et moteur). J'ai choisi l'option de pré-assembler le chemin de câble complet avant de le monter. BQ pour sa part le fait en deux étapes, le haut puis le bas, question de goût !

Attention à ne pas confondre le connecteur du ventilateur hot end (carré sur le coté) et celui rond (en face). Le rond se branche sur les fils équipés d'un connecteur plat au niveau de la carte Ramps, le carré se branche directement sur le bornier à vis de la carte ramps (rien de grave mais une inversion serait difficile à diagnostiquer pour un néophyte) Notez que les fils sont de couleur différentes ce qui permet de les repérer après le montage.

Il manque éventuellement une photo ou un schéma représentant l'ensemble des câbles juste pour se rassurer parce qu'en final tout est indiqué, il suffit juste de lire et regarder (j'ai un peu de mal avec l'Espagnol).

Pour les branchements il n'y a pas à improviser, un beau schéma bien clair avec les connecteurs et la couleur des fils, impossible de se tromper !

C'était pour moi une étape un peu redoutée mais chaque chose trouve sa place naturellement, tout est parfaitement pensé.

Le plus terrible avec un kit c'est quant on a un doute, une image pas claire, un texte confus qui rend l'entreprise hasardeuse et m'agace profondément. Là, avec pourtant un kit relativement complexe, il n'en est rien, je ne me suis posé aucune question. Pourtant ceux qui me connaissent vous diront que je suis un "chieur" à ce niveau, je ne supporte pas l'approximation dans la technique.

Voila à quoi ca ressemble maintenant

Et après finition des câbles ca donne ca

Vous noterez, si vous assemblez ce kit que j'ai passé les deux câble plats sous le support du ventilateur, ce qui maintient les mappes le long du support. Ca oblige à limer un peu le support en PLA mais c'est plus propre à mon avis (c'est une obsession de mainteneur, je ne supporte pas les câbles dans le vide).

Note pour éviter les confusions : le cochon en arrière plan n'a rien à voir avec le kit BQ

Ici encore, même obsession, le câble d'alimentation a été fixé sous le support du rail de câbles afin de pouvoir brancher le transfo en face avant facilement et avec une seule main (malin non ?)

Absolument tous les câbles sont fixés, rien ne traîne et l'imprimante peut être déplacée sans risque de couper un fil.

Temps passé : 2h

Première mise sous tension

Tests et réglages finaux

C'est maintenant que ca devient sérieux, 37 ans de maintenance, la moindre virgule mal placée et c'est la panne, le pire étant la panne d'un composant, frustrant après tant d'heures de travail.

Même quand il s'agit d'une de mes réalisations personnelle, je contrôle à plusieurs reprises tout de peur de faire griller un composant.

Paradoxalement, je n'ai pas éprouvé cette crainte car j'était conscient que techniquement ca devait fonctionner mais surtout parce que tout était parfaitement logique, couleur, position, plan correspondant à la broche près. Rien ne m'a laissé un éventuel doute, très rare pour un kit !

Je n'ai eu donc aucune appréhension à brancher le transformateur sur le secteur

Je regarde l'afficheur, il s'initialise et je contrôle les deux ventilateurs qui fonctionnent (au passage, tous les ventilateurs sont équipés de roulements à billes et non de simples paliers en bronze)

je navigue dans les menus identiques à la Witbox pour faire fonctionner les moteurs, X puis Y et enfin Z, tout est parfait.

Je lance la chauffe, la température augmente pour se stabiliser à 200° puis j'introduit un fil de PLA et fait fonctionner l'extrudeur toujours avec la fonction JOG. Le PLA s'écoule par la buse.

Petite vérification des radiateurs, rien de chaud, le réglage des courants de repos sont bien fait, je n'ai donc rien à faire à ce niveau.

Arrêt de l'imprimante, je vais maintenant régler les fins de course et le nivellement approximatif de la base d'impression en déplaçant la tête manuellement.

Mise sous tension et vérification du déplacement dans toutes les directions jusqu'au limites XYZ, réajustement final des switchs pour avoir une impression parfaitement centrée sur le plateau.

Réglage du 0 à l'aide de la fonction machine et d'une feuille de papier. Je règle les 4 vis BTR du plateau pour laisser juste passer le papier sous la buse.

Temps passé : 1h

Mise en place de ma carte SD empruntée à notre Witbox, un petit coup de laque sur le verre et c'est parti pour la première impression....

Complètement au hasard, j'ai choisi une grenouille, allez savoir pourquoi...

Elle se construit parfaitement et à la deuxième couche le ventilateur de refroidissement se met en fonction comme prévu dans le G-code.

Finalement....

La qualité de fabrication est strictement identique à celle de la Witbox, aucune différence entre les deux machines. On remarque que l'impression ne se fait pas au centre du plateau car le G-code est issu d'une Witbox avec un plateau plus large et dont le centre n'est pas le même.

J'attaque donc le burnning test avec des grenouilles de différentes tailles et un cube pour vérifier la précision des parois verticales. Test du cube à 200% de la vitesse (100/120 mm/s), ca imprime toujours comme il faut, pas de bruit suspect.

Au final j'ai imprimé sans arrêt plus de 4h avec un résultat parfait pour chaque pièce.

Un point positif sur le firmware :

Celui-ci contient une nouvelle option "changement de fil". Cette option s'utilise en cours d'impression, elle baisse automatiquement le plateau, déplace la tête en home position, décharge le PLA et fait retentir le buzzer. Il suffit de remettre un nouveau PLA et d'appuyer sur le sélecteur pour qu'elle continue l'impression en cours.

J'ai testé pour vous, ca fonctionne

J'imagine par le bruit du buzzer que cette fonction peut être appelée par le G-code automatiquement. Cura sait insérer une fonction (plugin) à partir d'une certaine hauteur d'impression, il suffira alors d'y mettre le bon plugin pour que ca fonctionne.

Je me renseigne chez BQ pour avoir le plugin ou simplement le G-code.

J'en profiterai pour demander s'il y a une mise à jour identique pour la Witbox.

Conclusions

J'ai donc mis 12h10 pour assembler et tester le Kit Prusa i3 Hephestos de BQ.

Méticuleux par nature jusqu'à en être un peu ridicule avec l'age, il est rare d'arriver à m'impressionner et pourtant c'est bien le cas avec ce kit.

Il y a des raisons à cela :

- BQ à choisi un produit qu'ils connaissent bien puisqu'il est à l'origine de la Witbox mais sans se focaliser sur un simple commerce. L'imprimante a été revisité pour une réalisation plus conforme à un usage grand public. Pas de bidouilles, tout est parfait, fonctionnel et solide

Démocratiser l'impression 3D, c'est aussi le pari que nous avons fait initialement. Bien au delà de l'aspect business que cela pourrait procurer à terme, on reste en phase avec BQ dans l'approche démocratique de l'impression 3D.

- En second, BQ à utilisé son propre système d'extrudeur, pièce maîtresse qui a fait ses preuves. En le livrant assemblé ils n'ont pris aucun risque avec le résultat, ca fonctionne du premier coup.

- Troisième avancée, l'électronique est pré-montée, le firmware installé et les ajustements déjà fait. On peut être bricoleur sans être électronicien, ils y ont pensés.

- Un kit véritablement complet ou rien n'est laissé au hasard ou à la chance.

- Des notices claires, intuitives et une méthode de progression linéaire plaisante. Ils ont volontairement omis certains réglages pour ne se concentrer que sur les points fondamentaux. La notice devient limpide en évitant de se perdre en explication confuses pour dire que le chariot doit circuler librement le long de l'axe.

Ce n'est pas pour rien que leurs vidéo de présentation représente le montage de manière simpliste, c'est en effet très simple, un mécano, rien de plus.

Pour toutes ces raisons nous sommes bien loin des kits "a peu près" que nous trouvons actuellement sur le marché et pourtant, BQ à réussi cet exploit en mettant la barre encore un cran en dessous des prix du marché.

Félicitations aux concepteurs de cette belle imprimante qui reste toujours en open source pour celui qui veut la construire avec les pièces du marché. Je reste convaincu qu'il payera au final plus cher que ce kit complet.

Dans la totalité des photos présentes dans cet article, absolument tout est fourni dans le kit BQ. Le tournevis de réglage des drivers moteurs ne servira que pour une éventuelle maintenance.

Il reste en outre quelques petites vis, des colliers noirs et une aiguille pour déboucher la buse

Je me trompe, j'ai du fournir 3 grammes d'étain pour les soudures des câbles des 4 moteurs et le PLA utilisé.

Il vous faudra absolument : un fer à souder, de l'étain, une petite lime ronde, un cutter, une petite pince plate et un briquet pour la gaine thermo rétractable.

Accessoirement pour le confort : un petit étau, une planche d'agglo plate, un foret de 5,5 et 3mm pour ébavurer rapidement certains trous, une paire de lunettes si vous avez plus de 50 ans et une boite de coca cola bien fraîche si vous travaillez comme moi sous le soleil.

Une dernière chose. Pour ceux qui voudraient en voir plus sur le montage, cette animation vidéo de 5 mn représente la totalité du montage en un peu plus rapide que moi ! https://www.youtube.com/watch?annotatio ... vTeJvRi8Bo

Il est aussi possible de suivre l'animation pour réaliser l'assemblage, il y a en effet tout pour le faire même les mouvements des pièces...mais vous n'y arriverez pas en 5mn

Le kit est vendu 499 €ttc avec une garantie de résultat de notre part.

Si vous ne vous sentez pas tout à fait à l'aise pour vous lancer, nous étudions la mise en place de cessions de montage collectif avec un animateur.

Pour le lancement de ce kit, un prix spécial vous sera accordé durant le mois d’août, renseignez-vous